Ученые Южно-Уральского государственного университета и Института металлургии Уральского отделения РАН разработали экономически выгодный способ получения легкого и сверхпрочного высокоэнтропийного сплава. Этот материал устойчив к экстремальным температурам и агрессивным средам и предназначен для авиации, космоса и машиностроения.

Русская версия

Ученые Южно-Уральского государственного университета (ЮУрГУ) и Института металлургии Уральского отделения Российской академии наук (ИМЕТ УрО РАН) разработали экономичный метод производства прочного и легкого сплава. Этот материал предназначен для применения в авиации, космосе и машиностроении. Подробности исследования опубликованы в научном журнале Journal of Alloys and Compounds.

Новый материал отличается способностью функционировать в условиях высоких температур и агрессивных химических сред, где обычные материалы быстро разрушаются.

Исследователи подчеркивают уникальное сочетание высокой прочности и термической стабильности сплава. Это объясняется его природой высокоэнтропийного сплава, состоящего из пяти или более элементов, смешанных в примерно равных пропорциях, в отличие от традиционных сплавов, таких как сталь или бронза, где один элемент доминирует.

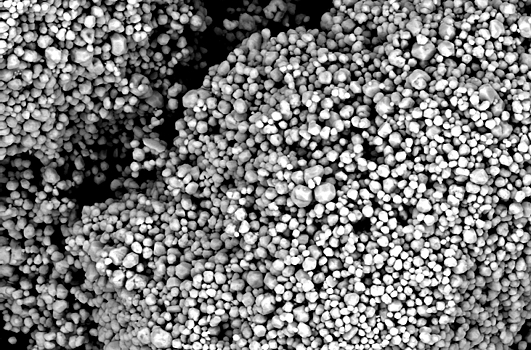

Авторы исследования пояснили, что технология получения высокоэнтропийных сплавов обеспечивает формирование однородной кристаллической решетки, что придает материалу желаемые свойства.

Профессор кафедры материаловедения и физико-химии материалов ЮУрГУ Евгений Трофимов отметил, что, несмотря на растущий интерес к высокоэнтропийным сплавам, ключевое преимущество их разработки заключается в экономической эффективности метода синтеза. Получение сплава из недорогих оксидов металлов значительно дешевле, чем использование чистых компонентов в вакуумных печах. При этом процесс становится более эффективным благодаря использованию энергии реакций синтеза.

По словам Трофимова, данная разработка имеет огромное практическое значение. В аэрокосмической сфере сплав может быть применен для создания нагруженных элементов, таких как лопатки турбин и сопла ракетных двигателей. В машиностроении он найдет применение в деталях оборудования для химической промышленности, подверженных воздействию высоких температур и коррозии.

Специалисты ЮУрГУ и ИМЕТ УрО РАН уверены, что применение нового материала не только повысит надежность и срок службы оборудования, но и существенно снизит массу конструкций, что является критически важным аспектом для аэрокосмической индустрии.

Сплав базируется на сложной пятикомпонентной системе, включающей алюминий, титан, цирконий, ванадий и ниобий. Начальный этап работы проводился в ЮУрГУ, где ученые, используя расчеты, смогли определить возможность создания стабильного твердого раствора с повышенным содержанием алюминия, что позволило избежать дорогостоящих «слепых» экспериментов и сразу перейти к синтезу.

Получение нового сплава было осуществлено в ИМЕТ УрО РАН с помощью алюмотермического синтеза. Вместо дорогостоящих чистых металлов были использованы их оксиды. В процессе реакции алюминий восстанавливает металлы из оксидов, связывая кислород, и одновременно плавит их, формируя однородный расплав. После охлаждения расплав образует слиток высокоэнтропийного сплава.

Лабораторные испытания подтвердили превосходные качества материала. Его твердость после термообработки достигает 670 единиц по Виккерсу, что сопоставимо с закаленной сталью. Однако, в отличие от стали, этот сплав сохраняет свои прочностные характеристики при более высоких температурах, а его температура плавления превосходит многие существующие жаропрочные материалы.

Трофимов заключил: «Ученым ЮУрГУ и ИМЕТ УрО РАН успешно решили две ключевые задачи. Во-первых, разработали экономичный и эффективный способ получения сложного многокомпонентного материала, а во-вторых, создали сплав, который сочетает легкость, сверхпрочность и устойчивость к экстремальным условиям и агрессивным средам.»

Следующий этап исследований включает изучение влияния дополнительных элементов на структуру и свойства сплава, оптимизацию производственных процессов для промышленного внедрения и тестирование в реальных условиях. Эти шаги позволят расширить области применения материала и улучшить его параметры для различных отраслей.

English Version

Scientists from South Ural State University (SUSU) and the Institute of Metallurgy, Ural Branch of the Russian Academy of Sciences (IMET UB RAS), have developed an economical method for producing a durable and lightweight alloy. This material is intended for use in aviation, space, and mechanical engineering. The details of the research have been published in the scientific journal Journal of Alloys and Compounds.

The new material is capable of functioning under high temperatures and in aggressive chemical environments where conventional materials rapidly degrade.

Researchers emphasize the alloy`s unique combination of high strength and thermal stability. This is attributed to its nature as a high-entropy alloy, composed of five or more elements mixed in roughly equal proportions, unlike traditional alloys such as steel or bronze, where one element dominates.

The authors of the study explained that the technology for creating high-entropy alloys ensures the formation of a homogeneous crystal lattice, which imparts the desired properties to the material.

Professor Evgeny Trofimov of the Department of Materials Science and Physical Chemistry of Materials at SUSU noted that despite the growing interest in high-entropy alloys, the key advantage of their development lies in the cost-effectiveness of the synthesis method. Obtaining the alloy from inexpensive metal oxides is significantly cheaper than alloying pure components in vacuum furnaces. Moreover, the process becomes more efficient by utilizing the energy of the synthesis reactions.

According to Trofimov, this development has immense practical significance. In the aerospace sector, the alloy can be used to manufacture heavily loaded components, such as turbine blades and rocket engine nozzles. In mechanical engineering, it will find application in parts of chemical industry equipment exposed to high temperatures and corrosion.

Specialists from SUSU and IMET UB RAS are confident that the use of the new material will not only increase the reliability and service life of equipment but also significantly reduce the total weight of structures, which is a critically important aspect for the aerospace industry.

The alloy is based on a complex five-component system, including aluminum, titanium, zirconium, vanadium, and niobium. The initial stage of the work was carried out at SUSU, where scientists, using calculations, were able to determine the possibility of forming a stable solid solution with an increased aluminum content, thus avoiding costly «blind» experiments and proceeding directly to synthesis.

The new alloy was obtained at IMET UB RAS using aluminothermic synthesis. Instead of expensive pure metals, their oxides were used. During the reaction, aluminum reduces the metals from their oxides by binding oxygen, and simultaneously melts them, forming a homogeneous melt. After cooling, the melt forms an ingot of the high-entropy alloy.

Laboratory tests confirmed the material`s excellent qualities. Its hardness after heat treatment reaches 670 Vickers units, comparable to hardened steel. However, unlike steel, this alloy retains its strength characteristics at higher temperatures, and its melting point surpasses many existing heat-resistant materials.

Trofimov concluded: «Scientists from SUSU and IMET UB RAS have successfully addressed two key challenges. Firstly, they developed an economical and efficient method for obtaining a complex multi-component material, and secondly, they created an alloy that combines lightness, super strength, and resistance to extreme conditions and aggressive environments.»

The next stage of research involves studying the influence of additional elements on the alloy`s structure and properties, optimizing production processes for industrial scaling, and testing under real operating conditions. These steps will expand the material`s practical applications and improve its parameters for various industries.